Прядильная подготовка кардочесальная цепь фабрики

Прядильная подготовка кардочесальная цепь фабрики

Кардочесальная цепь – это важнейший этап подготовки волокна на текстильной фабрике. Представьте себе огромный, но очень аккуратный склад из сырых, неровных волокон, словно из кусков запутанной нитки. Цель кардочесальной цепи – распутать этот клубок, выровнять волокна, сделать их гладкими и одинаковой длины, чтобы из них потом можно было создать качественную пряжу. Это – основа всего процесса, подобно фундаменту здания, без которого не выстроить красивые ткани.

Этапы работы кардочесальной машины

Первым делом, сырьё попадает на кардочесальную машину. Там оно словно проходит через огромные, но очень деликатные руки механизма, которые расчесывают пучки волокон. Машина словно вычесывает все запутанности, отделяя короткие и поврежденные волокна от длинных и качественных. Это всё происходит в специальных цилиндрах, которые крутятся, раздвигая и распутывая волокна. Затем эти уже более упорядоченные волокна равномерно распределяются и собираются в аккуратные, ровные ленты. Процесс повторяется несколько раз, чтобы достичь нужной степени очистки и выравнивания.

Влияние качества обработки на конечный результат

Качество обработки на кардочесальной машине напрямую влияет на качество конечного продукта. Если волокна не будут достаточно хорошо выровнены, то пряжа из них получится неравномерной, а ткань – грубой и некрасивой. Вспомните, как неровная нить портит вышивку. Кардочесальная машина, словно опытный портной, подготавливает нить для дальнейшей работы, делая её готовой к дальнейшим этапам прядильного процесса. Машина старательно отделяет негодные волокна, чтобы обеспечить ровность, гладкость и длину, необходимые для красивых и крепких тканей.

Автоматизация и современные технологии

Современные кардочесальные машины часто оснащены сложной автоматикой и датчиками, которые контролируют процесс и корректируют его, гарантируя высокую производительность и качество. Они, словно продвинутые помощники, постоянно следят за каждым этапом работы, обеспечивая постоянное качество. Это позволяет производителям текстиля сделать процесс подготовки волокон максимально эффективным и сохранить ресурсы. Так, фабрика может создавать больше красивых и качественных тканей, используя при этом меньше энергии и материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

VCRO-E АВТОМОТАЛЬНАЯ МАШИНА С Лотком

VCRO-E АВТОМОТАЛЬНАЯ МАШИНА С Лотком -

JWF1580 Интеллектуальная кольцепрядильная ма

JWF1580 Интеллектуальная кольцепрядильная ма -

JWF1366 ЛЕНТОЧНАЯ МАШИНА

JWF1366 ЛЕНТОЧНАЯ МАШИНА -

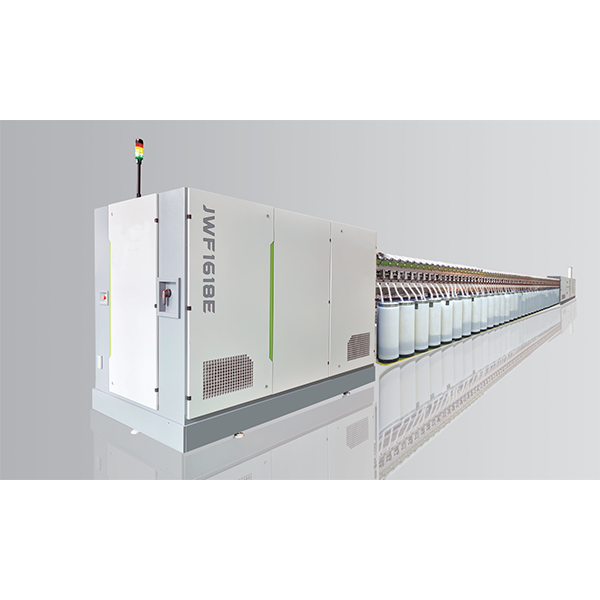

JWF1618;JWF1618E ПНЕВМАТИЧЕСКАЯ ПРЯДИЛЬНАЯ МАШИНА

JWF1618;JWF1618E ПНЕВМАТИЧЕСКАЯ ПРЯДИЛЬНАЯ МАШИНА -

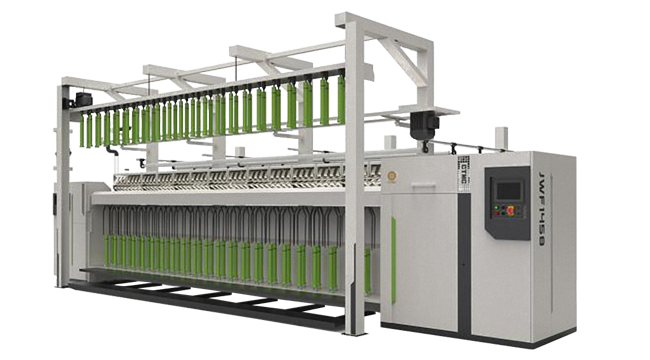

Расчесывающая машина

Расчесывающая машина -

ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА

ГРЕБНЕЧЕСАЛЬНАЯ МАШИНА -

JWF1580E Интеллектуальная кольцепрядильная машинa

JWF1580E Интеллектуальная кольцепрядильная машинa -

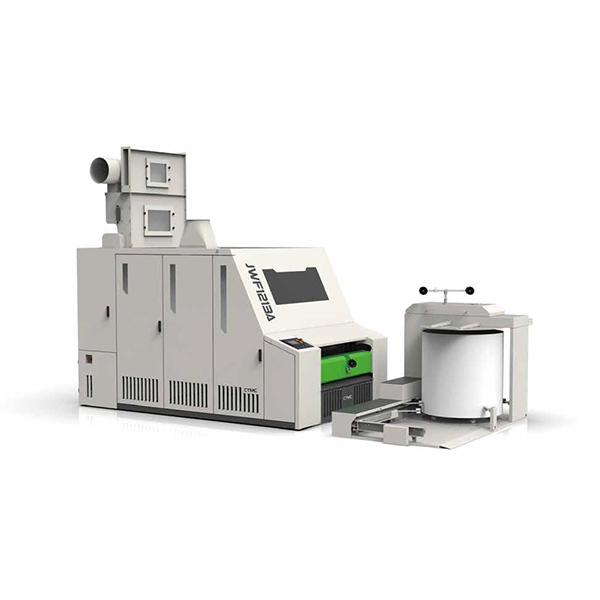

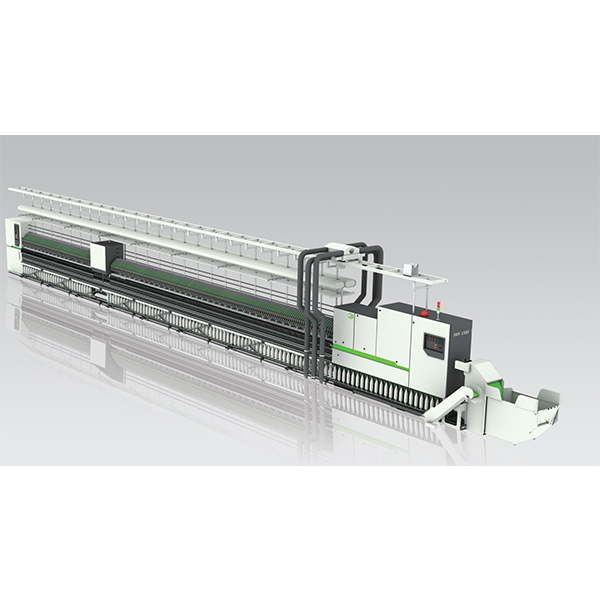

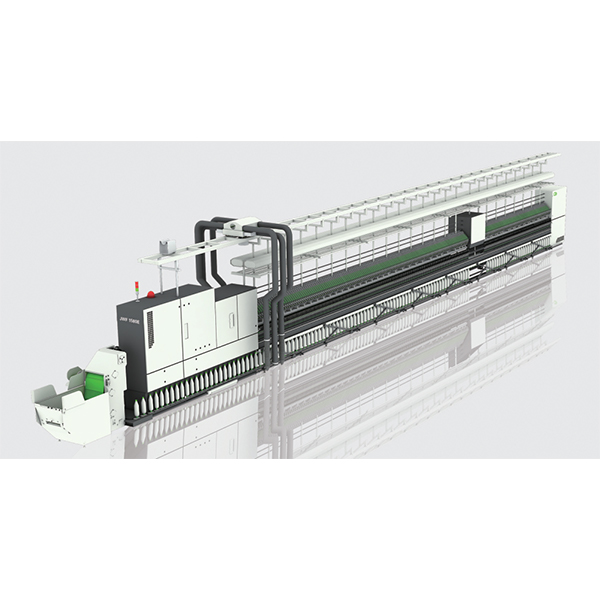

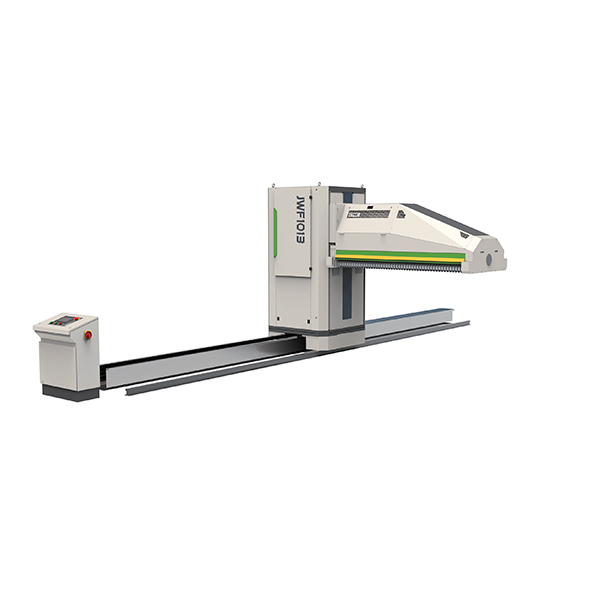

ПРИГОТОВИТЕЛЬНАЯ ЧЕСАЛЬНАЯ ЦЕПОЧКА ДЛЯ ПРЯДЕНИЯ

ПРИГОТОВИТЕЛЬНАЯ ЧЕСАЛЬНАЯ ЦЕПОЧКА ДЛЯ ПРЯДЕНИЯ -

JWF1313 ЛЕНТОЧНАЯ МАШИНА

JWF1313 ЛЕНТОЧНАЯ МАШИНА -

VCR0-I Автомотальная машина, соединенная с прядильной машиной

VCR0-I Автомотальная машина, соединенная с прядильной машиной -

JWF1213A ЧЕСАЛЬНАЯ МАШИНА

JWF1213A ЧЕСАЛЬНАЯ МАШИНА -

ПРИГОТОВИТЕЛЬНАЯ ЧЕСАЛЬНАЯ ЦЕПОЧКА ДЛЯ ПРЯДЕНИЯ

ПРИГОТОВИТЕЛЬНАЯ ЧЕСАЛЬНАЯ ЦЕПОЧКА ДЛЯ ПРЯДЕНИЯ

Связанный поиск

Связанный поиск- Цена промышленного пылесоса pp 220

- Заводы по производству ленточных шлифовальных машин Makita в Китае

- Полиэстер фабрики в Китае

- Покупка промышленного пылесоса Makita в Китае

- Производители промышленных пылесосов BOSCH покупают

- Поставщики полиэстера

- Поставщики промышленных пылесосов без сумок для покупки

- ленточная машина

- ленточные машины макита

- Промышленные шланги для пылесосов заводы в Китае